3. Fabricage van het bekken

Elk bekken is uniek op zijn eigen manier. In zekere zin uniek. Hoewel de huidige productieprocessen een constante kwaliteit garanderen, zijn er genuanceerde verschillen door de deels handmatige verwerking.

Over het algemeen worden professionele bekkens van hoge kwaliteit nog steeds op vrijwel dezelfde manier gemaakt als meer dan een eeuw geleden, en zelfs vandaag de dag wordt het gebruik van machines en apparatuur tot een minimum beperkt. Het doel is om het vermogen, het talent en de energie van de "bekkenmaker" over te brengen op het individuele instrument en zo een uniek bekken te creëren in termen van geluid, afwerking, vorm en kwaliteit.

Gebleken is dat elke poging om het fabricageproces te automatiseren resulteert in het verlies van de natuurlijke toon van het bekken. Dit kan en wordt door veel fabrikanten geaccepteerd ten gunste van de prijs, maar als klant moet je niet al te hoge verwachtingen hebben van dergelijke zwembaden.

Het Productieproces

Elk gerenommeerd cimbaalbedrijf heeft "Your Ear" in hun gelederen. Dit "oor" is de creative director - hij staat voortdurend in contact met endorsers, met drummers, met studio's. Het gewenste geluid, de geluidsideeën, de optische details worden hem gebracht. Hij verzamelt deze ideeën en verwerkt ze in een nieuwe serie cimbalen. Hij bepaalt in welke materiaalconsistentie, met welke bel, met welk oppervlak de nieuwe serie wordt ontwikkeld. En hij en zijn team maken de sjabloonbekkens / modelbekkens voor een nieuwe bekkenserie.

Bekkens worden in eerste instantie gegoten als blanco's uit metaalmengsels, waarvan elke fabrikant de samenstelling geheim houdt.

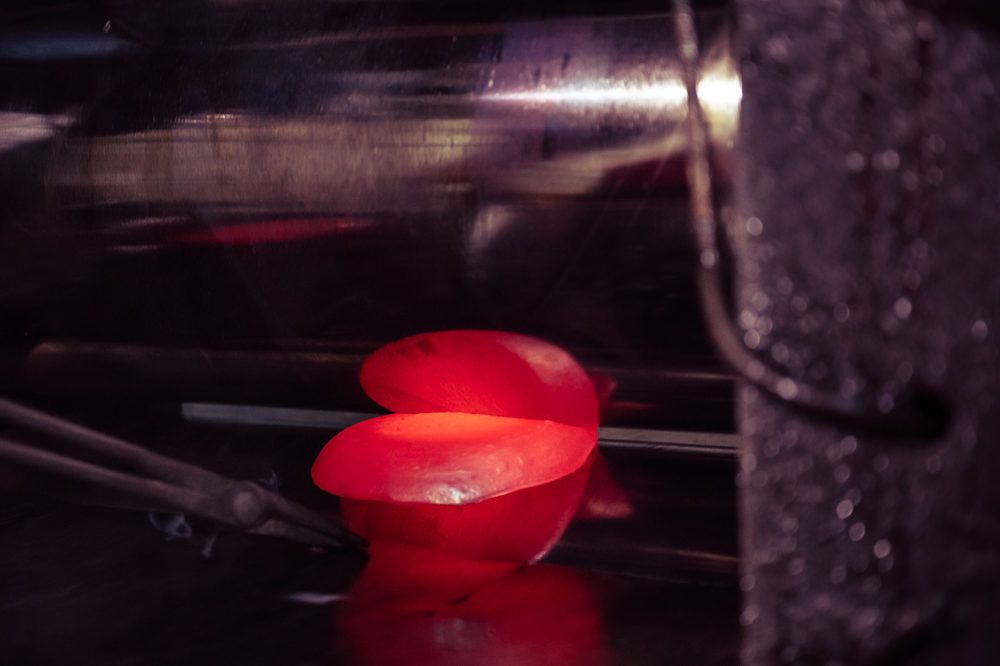

De blanks worden in het midden verwarmd.

Wanneer het materiaal buigzaam is door de hitte, wordt de bel gevormd in het midden.

In de volgende stap krijgen de bekkens het gat in het midden. Sommige bekkens ondergaan nog een warmtebehandeling in een oven op hoge temperatuur om het materiaal speciale geluidseigenschappen te geven. Warmte beïnvloedt de deeltjesstructuur van metalen, waardoor het materiaal harder en flexibeler wordt.

Het grootste deel van de productie is het handmatig hameren van de bekkens. Sommige traditionele bedrijven voeren deze stap ook volledig handmatig uit op individuele series bekkens, maar de meeste fabrikanten gebruiken een pneumatisch hamerapparaat om in eerste instantie bekkens te vormen. Ondanks machineondersteuning heeft de instrumentmaker altijd de mogelijkheid om snelheid, kracht en andere belangrijke parameters tijdens het hameren te regelen. De uiteindelijke vormcorrecties worden vervolgens handmatig uitgevoerd met alleen een hamer en een aambeeld.

Vervolgens worden de bekkens handmatig uitgezet met een scherpe wetsteen. Dit zorgt voor de exacte dikte van het bekken. Deze fabricagemethode is zo nauwkeurig dat afwijkingen niet groter zijn dan 5/100 mm (de dikte van een haar).

Tijdens het productieproces worden voortdurend kwaliteitscontroles uitgevoerd. De exacte vorm van het bekken wordt tijdens het hameren constant gecontroleerd.

Bijzondere aandacht wordt besteed aan het verzekeren dat de bekkens gelijkmatig waterpas zijn en vrij van onevenwichtigheden. Hiervoor worden de tanks onderzocht op een nauwkeurig horizontaal uitgelijnd stalen oppervlak. Tijdens het handmatige draaiproces wordt een speciale 'micrometer' gebruikt om de materiaaldikte van het instrument te controleren.

Vervolgens worden de randen van de bekkens rechtgetrokken en worden de logo's van de fabrikant en modelaanduidingen op het bekken gestempeld. Vervolgens krijgen alle bekkens een speciale beschermende coating die oxidatie voorkomt en ervoor zorgt dat de bekkens lang meegaan.

Aan het einde worden de afgewerkte bekkens handmatig vergeleken met de voorbeeldbekkens van Sound Development. Mocht een cimbaal afwijken van de klank van het patroon, dan wordt deze vernietigd en weer omgesmolten. Dit zorgt ervoor dat de kwaliteit van de tanks te allen tijde hetzelfde blijft.

Alleen instrumenten van perfecte kwaliteit worden verzonden en verkocht aan onze klanten.